深圳市亚洲精品久久久无码模具有限公司

電話: 86 - 755 - 2977 3559

電話: 86 - 755 - 29604615

傳真: 86 - 755 - 2960 4572

郵箱: kexiangmold@126.com

sales@cousunmold.com

地址(zhǐ): 深圳市光明新區公明街道西田社

區第二工業(yè)區24棟A區

目前,絕大部(bù)分的家用電器外(wài)觀零部(bù)件都是注塑成型得(dé)到的(de)。在注塑過程中,易出現熔接痕(hén)、氣痕、變形(xíng)等缺陷;高光無(wú)痕(hén)模具能夠解決上述缺陷。下(xià)麵亚洲精品久久久无码(xiáng)模具分享高光無痕注塑(sù)模具(jù)十大要素!

一、高光無痕注塑的原理

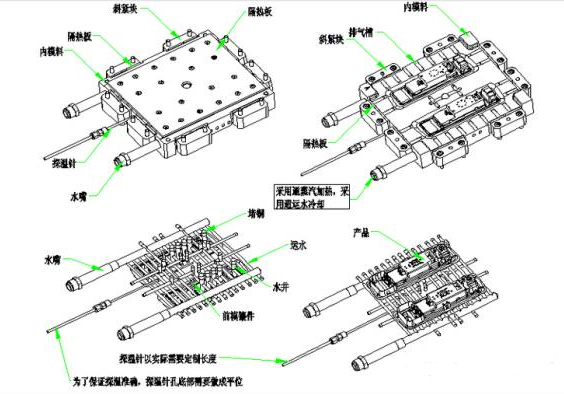

1.溫度較高:模具成型對溫度要求較高(一般為80℃-130℃左右),在注塑轉入保壓後改(gǎi)用冷卻(què)水,使(shǐ)模具溫度降(jiàng)至60-70℃。較高的模溫下保壓成型有利於消除熔接線、流痕、產品內(nèi)應力等缺陷。因此模具在(zài)工(gōng)作時需進(jìn)行加熱處理,為了防止熱量損失,通常都會在定(dìng)模側加隔熱板。

2.模腔表麵極度光亮(liàng)(一般為鏡麵2級或更高(gāo))

高光模具生產出的產(chǎn)品可以直接用於裝機(裝配),無需做任何表麵處理。因此它對模具鋼材及(jí)塑膠材(cái)料的要求都(dōu)很高。

3.熱流道係統的熱噴咀較多

每個熱噴咀必須帶封針且有獨立的氣道,通過電磁閥及時間繼電器等進(jìn)行單獨控製(zhì),實現分時進膠,從而達到控製甚至(zhì)消除熔接痕的目的,控製方式複雜。

4.加熱方式

注塑模具加熱的方式通常有水蒸氣(熱水)加熱和電熱(rè)棒(管)加熱兩種。水蒸氣(熱水)加熱方式是通過特定的溫控機在注(zhù)塑過(guò)程中給模具輸入蒸氣(熱水(shuǐ)),從而使模具快速升溫;在注塑完後用冷水冷卻模具,使模(mó)具快速(sù)降溫。電加熱的方式與水加熱溫控(kòng)機,在原理上是一樣(yàng)的,就是熱源不一樣,電(diàn)加熱是二次能源(yuán),水加熱是三次能源,按原理來說電加熱能源損耗少,利用率高、節能效益好。使用方便、所以說:如果是平板(麵(miàn))產品還是采用電(diàn)加熱方式實慧。

圖:水蒸汽加熱

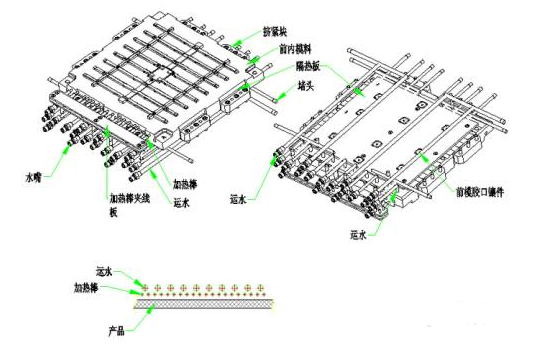

圖:加熱棒加(jiā)熱

二、模(mó)具材料

1 .產品表麵普通要求的(de)模具材料可(kě)用:NK80(日本大同)等;

2.高光要求材料選用:S136H(瑞典)、CEANA1(日本)等;

3.NK80可不(bú)用淬火(huǒ)處理;S136H應在粗加工後淬火至52度(dù);CEANA1本身具備42度也(yě)不(bú)需要淬火處理(建議用此鋼材,因不影響後續加工或改動);

4.德國葛利茲品牌中也有不錯的選擇:CPM40/GEST80

三、模具水道設計(jì)

1.水道孔徑大小設計

水道采用5-6mm大小的孔徑(jìng);水嘴用1/8或3/8的牙(yá)(模具側),另一側用3/4英製螺紋(老式接法);管件材料用(yòng)不鏽鋼管;現在我們改成一進一出,分流口建議是做在模具內,接口(kǒu)采(cǎi)用能徑用DN25連接,這樣熱能損耗少,操作方便、接口方便。

2.產(chǎn)品麵設計

水道一側離產品麵(miàn)一般選用(yòng)5-6mm;選大了對模具升溫時間有影響,選(xuǎn)小了對(duì)模具的強(qiáng)度有影響。水道平行產品麵須要平均勻排布(原質中心15mm等距離分布(bù))熱電(diàn)偶應設計在兩水道(dào)中間,深度在50mm以上,建議(yì)大不超過去100mm,視(shì)模具定結構而靈活掌(zhǎng)握。每套模具PT100是一配一的,保(bǎo)持它的準確(què)度,必須把它插到模具型腔模仁內,並加(jiā)以(yǐ)固定。用(yòng)引線連到模具外側,再連接到溫控機插座上。

3.模具水道接(jiē)頭設計

模具水(shuǐ)道接頭必須設(shè)計在模具上下側端或後側端;操作側(站(zhàn)人一(yī)側)不允許有水道進出口或水管(guǎn)排布,避免管子破裂湯傷生產人員。切記(jì)!

4.模具進出水嘴設計

模具進出(chū)水(shuǐ)嘴處(chù)采用分流板設計,水熱模具溫控機係統隻有一進一出(chū)接口,以減少過多的水管連接,減少熱能不必要的損(sǔn)耗;且達到**與節能的目的。且(qiě)波紋管外表用隔熱膠帶(dài)纏繞,起到保溫與**的作用。

5.模具的施工孔洞

模(mó)具的(de)施工孔洞(不要的孔洞),要用堵頭(tóu)堵塞,確保不漏氣漏水,方法是先(xiān)用銅堵,然後再(zài)用錐度喉牙加耐高溫(wēn)膠密封;高光模具對冷卻水道的(de)排布比(bǐ)較講究(水(shuǐ)熱模具水道是共用的),好的水道排布不僅可以大(dà)大(dà)提高注塑效率,而且在改善產品質量方麵也起到重要作用。高光模具的水道不僅要均勻而且(qiě)必須要充分(要有足夠的數量)。

這樣對模具升溫就很快;同(tóng)時,采用加長水管直接將模芯運水引(yǐn)出(chū)而不采用密封圈(quān),這樣可防止模具長期在高溫下作業,致使密封圈老化,也可降低許多模具的維修成本。值的一提(tí)的是,高光模具的(de)運水管必須采用耐高溫材料(250℃)波紋管。

高壓1.6Mpa的(de)波紋管,以防止高溫高(gāo)壓下水管爆裂。對於圓型產(chǎn)品采用環形運水;對於長條形產品采用(yòng)平行運水水道。對於高度落差大的產品(pǐn)采(cǎi)用水(shuǐ)井形式;對於(yú)異形產品(pǐn)采用與產品外型一至的三維運水方式。

四、注塑模具隔熱係統

1.模具鑲芯設計(jì)

模具定模鑲芯或動模鑲芯(xīn)四麵要(yào)做到掏空處理;模框與鑲芯要(yào)有一定的間隙(視模具材料的熱膨脹係數,單麵1mm)。防止模框(kuàng)膨脹,以減少模芯於模(mó)框的接觸麵,做到使熱能損耗較(jiào)小化;模芯與模框的鎖定采用斜契式或其它類似方式,前端采(cǎi)用隔熱效果明顯的粉塵樹脂或其(qí)它材料(如石棉板)。

2.模框設(shè)計(jì)

模(mó)框與鑲芯的詳細結構(gòu),模框的冷卻水非常重要,為防止模仁中的熱能傳至模框,要(yào)在(zài)靠近導柱位置,上下排布一圈運水。

3.導套設計

導套運(yùn)動部(bù)位盡可能采用石墨材料(liào)或者把導柱前端避空處理,配合(hé)處隻要保 證25mm長度就足夠了;

五、模具澆口設計

模(mó)具澆口設計要盡可(kě)能地減(jiǎn)少熔接痕,並有利於排氣及減少剪切。對采用(yòng)水加熱溫控(kòng)機的(de)模具(jù),澆口尺寸要開得大一些並且盡量采用大澆(jiāo)口進膠,在不影響產品機能及(jí)成(chéng)型效率下,澆口應盡量縮短其長度(dù)、深度(dù)、寬度。

1.澆口過小

若澆口過小,則易造成充填(tián)不足(zú)(短射)、收縮凹陷、熔接線等外觀上的缺陷,且成型(xíng)收(shōu)縮會增大。

2.澆(jiāo)口過大

澆口(kǒu)過(guò)大,則澆口周圍產生過乖的殘餘應力,導致產口變形或破裂(liè),且澆口的去除加(jiā)工困難(nán)等(děng)。

選用一個(gè)澆口,除(chú)非流動比(bǐ)超過(guò)實際的(de)極限。樹脂(zhī)的流動長度曲線(xiàn)圖,將會提供在某一確定(dìng)的成型條件下材料的流動長(zhǎng)度。多個澆口經常產生熔接線與熔接痕。除了長、窄的產(chǎn)品,采(cǎi)用單澆口將會確保更一致(zhì)的材料、溫度、保壓分布,以便(biàn)更好的配合(hé)的效(xiào)果。

六、模具排氣

盡可能的在產品周圍相(xiàng)隔10mm為(wéi)一段(duàn),均勻分(fèn)布開排氣槽,深度為(wéi)0.15mm;產品中間貼(tiē)麵(miàn)也需要排氣設計(jì)。

七、模具的分型麵配合

因為高光模具的溫(wēn)度高低(dī)有(yǒu)很大的落差,所以貼麵配合要求(qiú)較高,同時要(yào)減少(shǎo)貼麵的麵積(jī),分型麵四周有(yǒu)10mm配合就(jiù)夠了。

八、加熱棒(管)高光模具設計(jì)

1、在澆口處上下側要有電熱棒(bàng)(管),冷卻水孔一般為6mm(能大更好);兩水孔(kǒng)中心距離為15-20mm;加熱棒壁離產品表麵距離為5mm,兩加熱棒之間的中心距離為20mm;冷卻水於加(jiā)熱棒壁(bì)距離為6-8mm,有條件的話建(jiàn)議與電熱棒穿插排布。

2、內模腔運水可以用(yòng)耐高溫密封圈密(mì)封或者(zhě)采(cǎi)用硬密封方式。

3、加熱棒直徑為(wéi)4.92mm,模具設計時為5mm,裝配加熱棒前先用5mm的頂(dǐng)針磨刃口把加熱棒的毛刺(cì)去掉。

4、模具進出水(shuǐ)嘴處采用與水蒸汽(qì)加熱模具一樣的分流板設計(冷卻水),因為電熱模具控製係統隻有一進一出的水路管道。

九、高光(guāng)模具對產品的要求

高光模具對產品結構要求很嚴格,越光亮的產(chǎn)品對光的折射效果越敏感,表麵稍有缺陷很快就會被(bèi)發現,因此如何解決縮水問題是高光(guāng)產品的首要問題(tí)。一般的產品筋位厚度不超過主體膠位厚度的0.6mm倍(bèi)便不縮水,或者說縮水較小不易被(bèi)發現,可忽略不計。但對(duì)高光產品而言,這樣的要求遠遠不夠,還需(xū)將產品筋位的厚(hòu)度減小到不超過主體膠(jiāo)位(wèi)厚度(dù)的1倍,對於螺絲柱位還必須做火(huǒ)山口式斜頂結構。

十、高光模對塑膠材料的選擇

目前(qián)常用高光塑膠材料一般是ABS+PMMA和ABS+PC、PMMA、ASA等。

作(zuò)為(wéi)常用的機殼材料,ABS+PC的產品(pǐn)在耐衝擊性、表麵光澤度以及硬度方麵都比HIPS好,所以在生產高光(guāng)產品時(shí),通常選用的是高光ABS材料。如(rú)果需要耐候,可以能會選擇ASA,在硬度方麵可能就會選擇(zé)PMMA合金材料。下麵就具體說一下ABS材料。

1.ABS的熔體粘度如何控製?

ABS屬於無定形聚合物,無明顯熔點(diǎn)。由於其牌號品級繁多,在注塑過(guò)程中應按品級的不同製訂合適(shì)的工藝(yì)參數,一般在(zài)160℃以上,270℃以下即可成型。在成型過程中、ABS熱穩定性較好,可供選擇的範圍較大,不易出現降解或(huò)分解。且ABS的熔體粘度適中,其(qí)流動性比聚苯乙烯(PS)、聚碳酸酯(PC)等要好,而且熔體的冷卻固化速(sù)度(dù)比較快,一般在5~15秒內即可冷固。

2.ABS的吸水率如何(hé)控(kòng)製?

ABS的(de)流動性與(yǔ)注射溫度和注(zhù)射壓力都有關(guān)係,其中注射壓力稍敏感些。為此,在(zài)成型過程中(zhōng)可從注射壓力(lì)入手,以(yǐ)降低其熔體粘度,提高(gāo)充模性能。ABS因組分的不同,吸水及粘附水的性能(néng)各異,其表麵(miàn)粘(zhān)附水及吸水率在0.2%~0.5%,有時可達0.3%~0.8%之間(jiān),為了得到較為理想的製品,在成(chéng)型前作幹燥處理,使含水量降至0.1%以下。否則製(zhì)件表麵將會出現氣泡、銀絲(sī)等瑕疵。通常塑膠材料需要加1%金屬粉提高高光金屬效果。

掃一掃

添加微信谘詢(xún)

全國免費服務熱線

137-1421-9339