-

09-08 / 2018

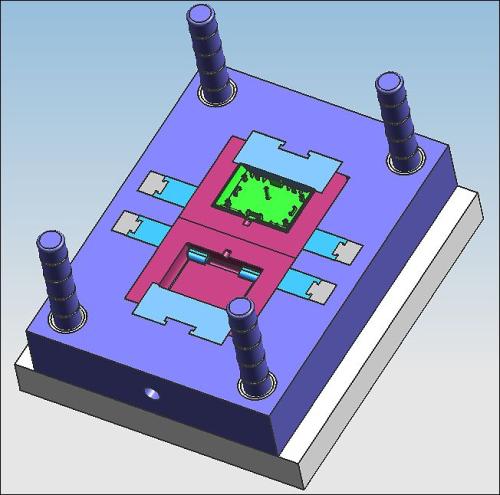

流(liú)動分析可以在以下(xià)諸方(fāng)麵輔助設計者和製造者,以得到良好(hǎo)的模具設計

閱讀全文

-

09-08 / 2018

塑件能否全部充滿這是一個為廣大模具設計者普遍關注(zhù)的問題,特別是當設計大(dà)型塑件時尤其(qí)如此。在設計者的心目中,材(cái)料結構(gòu)特(tè)性、裝飾特性和加工特性(xìng)之間的關係往往模糊不清,而(ér)模流分析以(yǐ)科學的方式提供了(le)在設計階段對(duì)不同塑料(liào)及其與成型有關的特性進行評價的方法。

閱讀全文

-

09-07 / 2018

通常(cháng),注塑模CAE係統的使用大(dà)致上分為(wéi)前處理、分析求解、後處理三個(gè)步驟,注(zhù)塑模CAE係統(tǒng)也由相應的三個模塊組成。

閱(yuè)讀全文

-

09-07 / 2018

由於采用流動(dòng)模擬(nǐ)可優化澆口(kǒu)數(shù)目(mù)、澆口位置和注塑工藝參數,預(yù)測所需的注塑壓力和鎖(suǒ)模力,並發現可能出現的注塑不足、燒焦、不合理的熔接(jiē)痕位置和氣穴等缺陷,因此現在很多客戶在模具結構確定前,要求(qiú)模具供應商提供CAE分析報告。

閱讀全文

-

09-07 / 2018

通過CAE熔體充(chōng)模過程的流動(dòng)模擬(nǐ),確定合理的澆口數目和找出最佳進料口位置,減少試(shì)模次數,可以實現一次(cì)試模成功;與此同時可避免為了改變澆口位置而進行燒焊,降低了模具製造成本,保證了模具質量。

閱讀全文

-

09-07 / 2018

模具的設(shè)計中澆(jiāo)注係統的設計是關鍵。傳統的模具設計,澆注係統沒有通過CA分析依靠設計人員積累的經驗來設計模具

閱讀(dú)全文

-

09-07 / 2018

產生熔接痕的原因。當采用多澆口或製品具的型(xíng)腔內流動時就會產生2股或2股以上的熔料流動狀況,塑件成型後,表麵就會不可(kě)避免地產生熔接痕。

閱(yuè)讀全文

-

09-07 / 2018

能使熔料的流(liú)動比(bǐ)在允許範(fàn)圍內,使型腔的各個角落(luò)能同時充(chōng)滿;使塑料注(zhù)入型腔時

壓力能平衡(héng),塑料能在最佳溫度下熔合。多型腔的模具要選用對稱位置(zhì)的澆口。

閱讀全文